Die Druckveredelung mit partiellen Glanzeffekten erfreut sich zunehmender Beliebtheit. Strukturen und Muster sowie Schriftzüge und einzelne Formen werden optisch hervorgehoben, indem sie sich durch ihren Glanz von der matten Oberfläche abheben. Auf diese Weise entstehen spannende Effekte, die selbst Druckerzeugnisse mit eher zurückhaltendem, schlichten Design zum Hingucker machen.

Zudem erhöht der Glanzeffekt die Farbintensität und schützt das Produkt vor äußeren Einflüssen wie Schmutz und Abrieb.

Im Folgenden möchten wir Ihnen drei verschiedene Verfahren vorstellen und deren Vor- und Nachteile aufzeigen.

UV-Lack

Die UV-Lackierung ist wohl die derzeit bekannteste Technik. Bei diesem Veredelungsverfahren ist sowohl ein vollflächiger als auch eine partieller Auftrag möglich. In speziell ausgerüsteten Maschinen wird ein Lackfilm auf den Bedruckstoff aufgebracht, der anschließend unter UV-Licht trocknet und aushärtet. Durch die Beschaffenheit des Lacks und die spezielle Trocknung sind hohe Schichtdicken möglich. So lassen sich im Offsetdruck Dicken bis zu 8 µm und im Siebdruck bis zu 100 µm erreichen. Dies führt zu höchstem Glanz und sehr guter Widerstandsfähigkeit. Sehr kostengünstige Anbieter erreichen Ihre Preise durch eine Ausrichtung auf den Schwerpunkt Quantität, was einen standardisierten Produktionsablauf erfordert. In kurzer Zeit müssen große Mengen produziert werden. Dabei ist es nicht verwunderlich, dass Sorgfältigkeit und Qualität oft auf der Strecke bleiben. So können z.B. Passungenauigkeiten und unschöne, auslaufende Konturen sowie ein „Ablegen“ durch unzureichende UV-Licht-Trocknung entstehen.

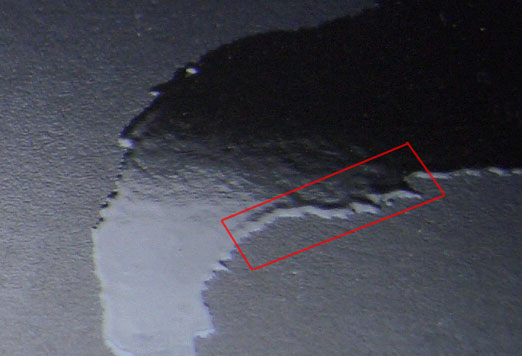

Passerungsungenauigkeit

auslaufende Kontur

Ablegen durch unzureichende Trocknung

Drip-Off-Lackierung

Für die Drip-Off-Lackierung benötigt man keine speziell ausgerüstete Maschine wie bei der UV-Lackierung. Eine Offsetdruckmaschine mit 5 Farbwerken und zusätzlichem Lackwerk reicht aus, was die Produktion in der Regel kostengünstiger macht. Im Anschluss an den herkömmlichen Offsetdruck (Farbwerk 1 bis 4) wird im fünften Farbwerk ein spezieller Öldruckmattlack partiell aufgetragen und im folgenden Lackwerk wird der Bedruckstoff vollflächig mit einem Drip-Off-Glanzlack versehen. Dieser perlt von den zuvor mit Öldruckmattlack bedruckten Stellen ab, sodass diese Bereiche weiterhin matt erscheinen, während die restlichen Partien den hochglänzenden Dispersionslack annehmen.

Da die Lackierung über ein Druckwerk aufgebracht wird, erzielt man eine sehr gute Passgenauigkeit. So ist es möglich, auch kleinste Details wie Schriften, Linien oder Raster mit Glanzkontrasten zu versehen.

Drip-Off-Lackierung

Prägefoliendruck High-Gloss

Der Prägefoliendruck mit glänzender, transparenter Folie ist eine gute Alternative zu den vorangegangenen Techniken und vereint teilweise die Vorzüge dieser beiden Verfahren. Von den Elementen, die später glänzend hervorgehoben werden sollen, wird zunächst ein Prägewerkzeug erstellt. Mit diesem Stempel wird nach dem Offsetdruck in einem zweiten Arbeitsgang eine transparente Folie aufgebracht. Dies geschieht unter Hitze und mit viel Druck. Das Ergebnis sind hochglänzende Formen mit gestochen scharfen Konturen, die Charakter und Struktur des Bedruckstoffes nicht überlagern. Zwar wird auch hier nicht der Glanzgrad der UV-Lackierung erreicht, aber im Gegenzug können auch keine auslaufenden Konturen entstehen und selbst feinste Details werden zuverlässig dargestellt. Der Prägefoliendruck eignet sich daher besonders für Druckerzeugnisse mit detailreichen Motiven, die vom Betrachter näher in Augenschein genommen werden, wie Visitenkarten oder andere Geschäftspapiere. Für großflächige Glanzeffekte ist die Technik eher nicht zu empfehlen, da die Produktionskosten des Metallwerkzeugs sich nach dessen Größe richten.

Kein „Zulaufen“ filigraner Aussparungen

Gestochen scharfe Konturen

Jedes der drei Verfahren hat seine Vor-und Nachteile und bei jedem Projekt sollte individuell entschieden werden, welche Technik den Anforderungen am besten entspricht. Eine gute und individuelle Beratung ist für eine zufriedenstellendes Ergebnis also durchaus wichtig.

Sie möchten mehr über die Veredelungstechniken erfahren? Kontaktieren Sie uns, wir freuen uns auf Ihr Interesse und beraten Sie gerne.